航空航天、新能源汽车等高端制造领域的快速发展,对材料加工技术提出了前所未有的挑战。当传统的硬质合金刀具面对高强度高温合金“束手无策”时,一类具有革命性的工具材料正悄然改变着制造业的格局——先进陶瓷合金工具。凭借其超越传统材料的极限性能,它们不仅正在攻克一个个加工难题,更描绘出未来智能制造的崭新图景。

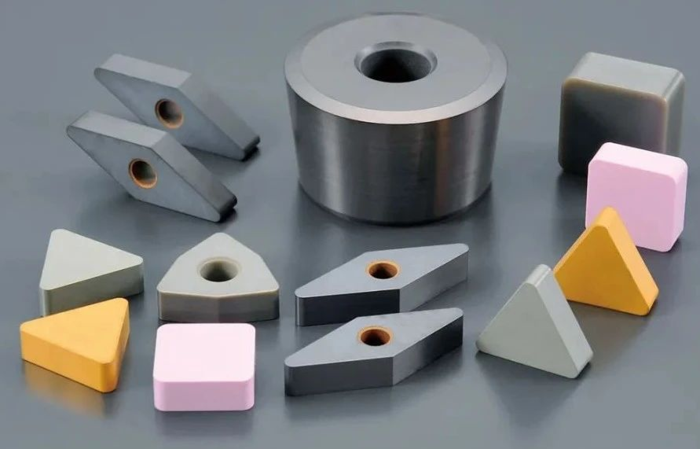

先进陶瓷合金工具,主要包括陶瓷刀具与陶瓷磨具,其核心优势源于独特的材料特性。与主要依靠金属钴作为粘结剂的传统硬质合金不同,先进陶瓷合金以氧化铝(Al₂O₃)、氮化硅(Si₃N₄)或赛隆(SiAlON) 等为基体,有时添加金属相以提高韧性。这使得它们天生具备三大“硬核”优势:极高的硬度与耐磨性,足以轻松切削淬火钢等难加工材料;出色的耐高温性,在800℃甚至1000℃以上的切削高温下仍能保持性能,允许高速干式切削;以及良好的化学稳定性,与工件材料不易发生扩散磨损。这些特性,让它们成为了高端制造领域中不可替代的“利器”。

先进陶瓷合金工具的价值,在应对最具挑战性的加工任务时体现得淋漓尽致。

在航空航天领域,发动机的效能与可靠性直接取决于高温合金部件的加工质量。以制造涡扇发动机的高温合金涡轮盘为例,其材料坚韧,加工时易硬化,被称为“刀具杀手”。采用SiAlON陶瓷刀具进行粗加工和半精加工,切削速度可比硬质合金提升3至5倍,刀具寿命显著延长,打破了此前对此类材料加工效率的瓶颈,成为保障航空装备制造自主可控的关键一环。在新能源汽车与精密模具领域,对高硬度材料(如淬硬齿轮钢、模具钢)的高效、精密加工需求旺盛。氮化硅基陶瓷刀具在此表现出色,能够实现以车代磨,一次成型,大幅提升效率并保证表面质量。例如,在加工新能源汽车电机的高硬度主轴时,陶瓷刀具不仅能胜任,更能减少加工工序,降低成本。此外,在精密磨削领域,如飞机发动机涡轮叶片榫槽、高性能轴承的加工,陶瓷微晶磨料砂轮展现了不可替代的价值。其磨粒具备自锐性,切削锋利且耐用,在实现纳米级精度表面的同时,避免了工件表面的烧伤,确保了关键零部件极高的疲劳强度与可靠性。

当前,先进陶瓷合金工具的发展已进入以材料创新和结构设计为双轮驱动的新阶段。在材料层面,高熵陶瓷和梯度功能材料是前沿方向。高熵陶瓷通过引入多种主元元素,形成独特的固溶体结构,在保持高硬度的同时,韧性和热稳定性获得突破性提升,有望诞生下一代“超级刀具”。梯度功能材料则通过精巧设计,使工具从表层到内部呈现连续的成分与结构变化,从而实现“外硬内韧”的理想性能组合,从根本上改善陶瓷的脆性问题。在结构设计上,表面织构技术正受到广泛关注。通过激光等在刀具前刀面或后刀面制备出精密的微米级沟槽或凹坑阵列,这些织构能有效改变切屑-刀具界面摩擦状态,改善排屑,降低切削力和切削温度,显著提升刀具寿命。此外,对陶瓷基体与增强相之间界面的精确调控,以及探索具有自修复能力的智能材料体系,也代表着极具潜力的研究方向。从产业视角看,全球市场持续增长。据行业分析,全球非氧化物先进陶瓷市场规模预计将从2025年的约67亿美元增长至2032年的近百亿美元。在中国,国产高性能陶瓷刀具已实现从“可用”到“好用”的跨越,并在重点领域加速进口替代。领先企业正从单一工具供应商,向提供“整体加工解决方案” 的服务商转型,深度参与用户的工艺研发,共同定义未来工具。

先进陶瓷合金工具的发展史,是一部不断突破材料极限、赋能制造升级的缩影。它不仅是解决今天高端制造难题的答案,更是塑造明天智能制造面貌的关键力量。随着材料科学的持续突破与数字化技术的深度融合,先进陶瓷合金工具必将在更广阔的舞台上,为中国乃至全球的制造业革新,刻下更加精密、高效的印记。