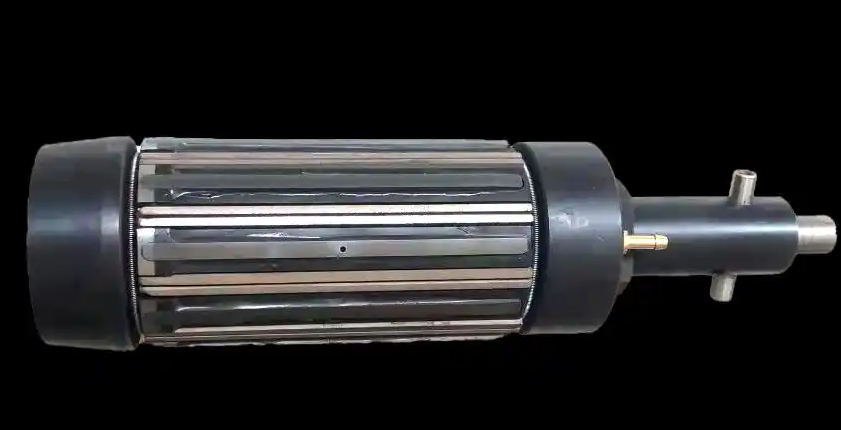

随着现代制造业朝着高精度、高质量和长寿命的方向发展,内壁加工技术成为许多核心零部件制造的关键环节。在众多内壁精加工方法中,珩磨技术因其独特的优势,正逐步成为航空航天、汽车发动机、液压系统等领域不可或缺的工艺之一。珩磨是一种低速磨削加工,主要利用装有磨条的珩磨头,在工件内孔表面进行旋转和往复运动,通过磨粒的切削作用去除微小余量。与传统内圆磨削相比,珩磨过程具有切削速度低、切削温度小、磨削压力均匀等特点,能够有效避免表面烧伤和变形。

珩磨加工最大的特点在于其能够生成交叉网纹表面结构。这种结构不仅有利于润滑油的储存,减少摩擦磨损,还能提高零件的使用寿命。在汽车发动机缸套、液压缸筒等要求高密封性和耐磨性的部件上,珩磨加工后的表面通常可实现Ra 0.1μm以下的粗糙度,圆度误差不超过0.003mm,直线度误差极小,显著提升了零件的整体性能。以汽车行业为例,现代高效能发动机对缸套内壁的加工要求极为严苛。通过采用平台珩磨工艺,在粗珩、精珩之后增加平顶珩磨工序,既可保证表面粗糙度要求,又能形成理想的平顶网纹结构,有效控制机油耗、降低排放,提升发动机的可靠性和耐久性。

近年来,随着数控技术和智能检测系统的融合,珩磨技术正向高精度、智能化方向快速发展。数控珩磨机可通过编程精确控制珩磨头的运动轨迹、转速和进给量,实时监测加工参数,实现加工过程的自动化与最优化。同时,在线测量系统的应用使加工精度闭环控制成为可能,进一步保证了批量生产中的尺寸一致性。在难加工材料领域,如航空航天用高温合金部件、医疗器械用不锈钢及钛合金精密管件,珩磨技术也展现出独特价值。通过选用金刚石或立方氮化硼(CBN)磨条,并优化冷却液参数,珩磨可高效完成这些材料的内壁精加工,且表面完整性优于许多传统加工方式。

随着高端装备制造业的升级,珩磨技术的应用领域正不断拓展。在能源领域,大型液压油缸、核电部件内壁的精加工需求日益增长;在半导体设备中,高洁净度不锈钢管件的内壁处理同样依赖精密珩磨技术。此外,绿色制造理念的普及推动着珩磨工艺的环保改进,如微量润滑、磨液循环处理等技术正在逐步应用。可以预见,随着材料科学和数字化技术的发展,珩磨工艺将继续朝着更高效、更智能、更环保的方向演进,为提升我国高端制造业的核心竞争力提供重要的技术支撑。未来,珩磨不仅是一种加工方法,更将成为保证关键部件性能与可靠性的重要工艺环节。