硬质合金(通常指钨钴类硬质合金)的粘接相与硬质相是通过特定的粉末冶金工艺形成的,二者共同决定了材料的最终性能。以下是它们的形成过程及对应的产品特性分析:

原料制备:钴以极细的金属粉末形式(通常为微米级)与碳化钨(WC)粉末混合。

混合与压制:钴粉与WC粉末均匀混合后压制成型。

液相烧结:

在约1350℃–1500℃的烧结过程中,钴达到熔点(约1495℃)形成液态金属。

液态钴在毛细作用下填充WC颗粒间的空隙,并溶解少量WC。

冷却后,钴凝固形成连续的网络状金属相,将WC颗粒紧密粘结在一起。

韧性:钴相赋予材料一定的塑性变形能力,能吸收冲击能量,减少崩刃或断裂。

抗疲劳性:钴的延展性有助于分散局部应力,延长工具在循环载荷下的寿命。

导热性:钴相改善合金的导热性,有助于切削或钻探时散发热量。

调控强度:钴含量越高(通常为3%–30%),材料韧性越强,但硬度和耐磨性相应降低。

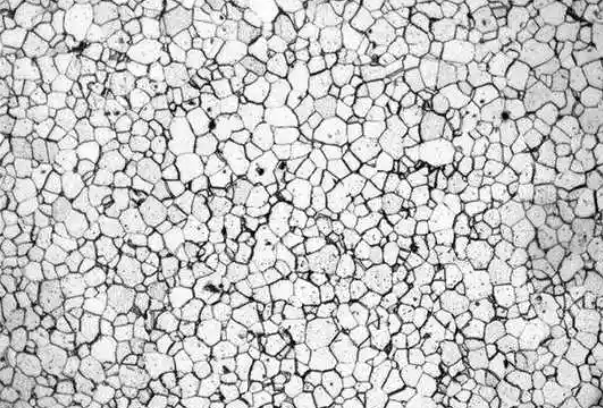

硬质合金粘结相(金相显微镜下效果)

碳化反应:钨粉与碳黑在高温下(1400℃–2000℃)反应生成WC颗粒。

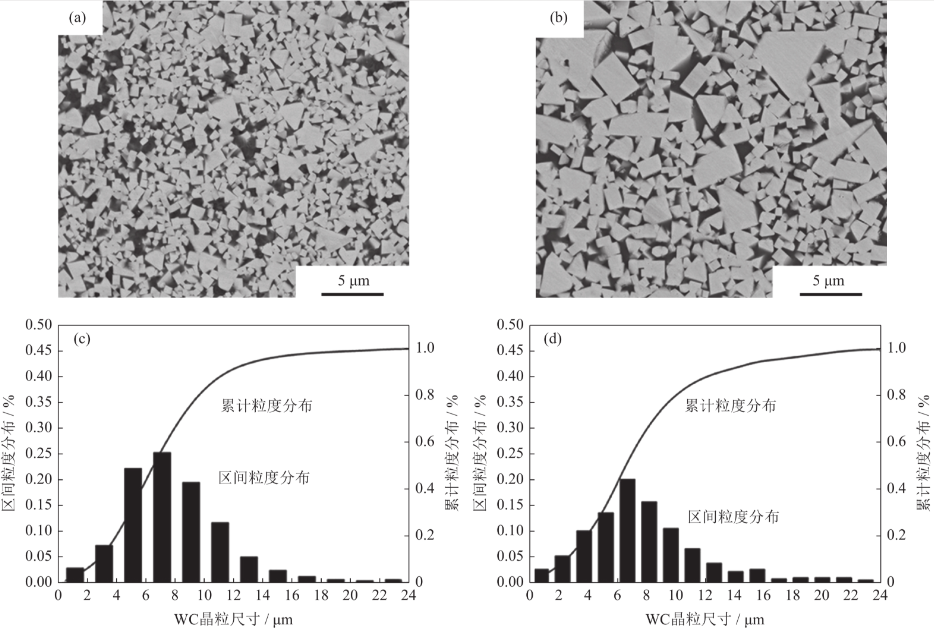

晶粒控制:通过调整碳化温度、时间或添加晶粒抑制剂(如VC、Cr₃C₂),可控制WC晶粒尺寸(从亚微米到数微米)。

烧结中的结构形成:在烧结过程中,WC晶粒保持固态,通过钴相的浸润和粘结形成连续骨架,部分WC晶粒可能发生再结晶或晶粒长大。

超高硬度:WC的硬度极高(HV约2400),提供优异的耐磨性和抗磨损能力。

热稳定性:WC在高温下仍能保持硬度,适合高速切削或高温工况。

抗压强度:WC骨架承担主要载荷,使合金具有极高的抗压强度(可达6000 MPa以上)。

耐腐蚀性:WC对酸碱环境具有一定的惰性,但钴相可能受腐蚀影响。

硬质合金硬质相(金相显微镜下效果)

| 应用领域 | 两相配比特点 | 性能优势 |

|---|---|---|

| 精密切削刀具 | 低钴(6%–10%),超细WC晶粒(<0.5μm) | 高硬度、高耐磨性,保证刃口锋利度和加工精度 |

| 矿山凿岩工具 | 中高钴(10%–15%),中粗WC晶粒 | 韧性提升,抗冲击疲劳,适应岩石冲击载荷 |

| 耐磨零件(密封环) | 低钴(3%–8%),细晶WC | 极高耐磨性,兼顾一定的韧性,延长服役寿命 |

| 高温模具 | 钴基中添加TiC/TaC等,优化WC晶粒 | 红硬性提升,抵抗高温软化和热磨损 |

晶粒尺寸调控:

细晶WC(<0.5μm)增加硬质相界面密度,提升硬度和强度。

粗晶WC(>3μm)改善断裂韧性,但降低耐磨性。

烧结技术:

热等静压(HIP)减少孔隙,提高两相结合密度。

微波烧结促进均匀液相形成,优化钴相分布。

简单来说,粘接相(钴):作为“金属韧带”,提供韧性和抗冲击性,其含量和分布直接决定材料的断裂行为。硬质相(WC):作为“刚性骨架”,承担硬度和耐磨性,其晶粒尺寸和形貌影响耐磨与强韧平衡。

在实际产品设计中,通过调整两相比例、晶粒尺寸及烧结工艺,可精确匹配不同工况需求,例如从精密加工到重载挖掘的广泛领域。这种“硬质相+金属粘接相”的复合结构,正是硬质合金能兼具超高硬度与合理韧性的核心原因。