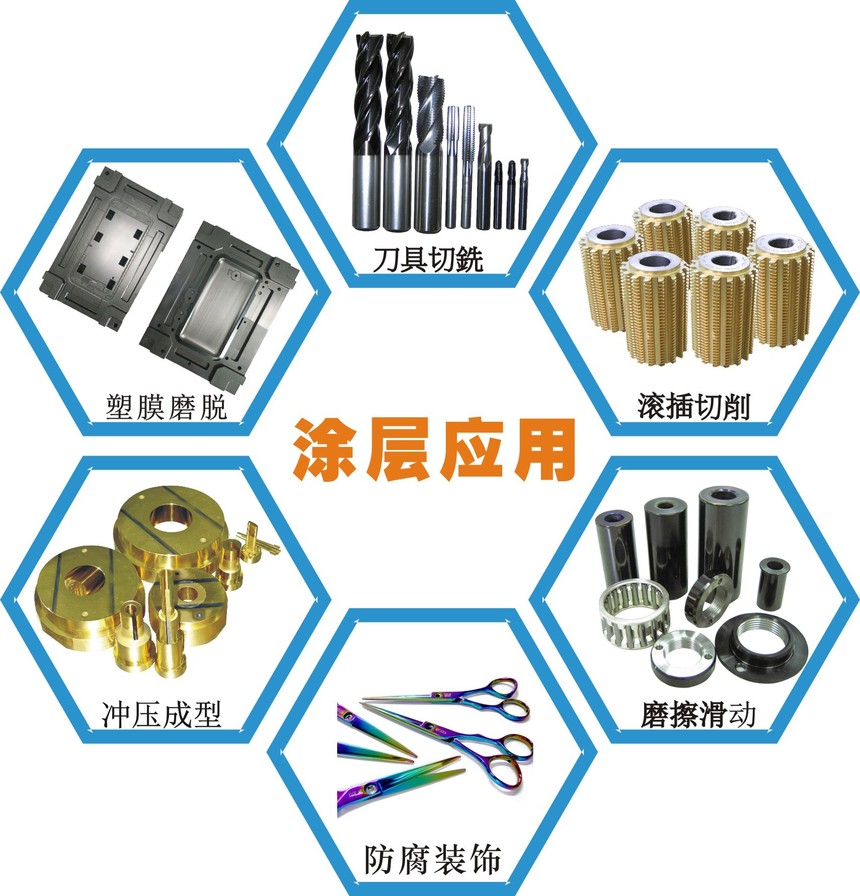

数控刀具涂层技术正成为推动中国制造业升级的关键力量。根据最新行业报告,2024年全球刀具涂层设备市场规模已达约107.2亿元,预计到2031年将接近162.3亿元。国内涂层技术的研究与应用正在加速,齐鲁工业大学、广东省工业大学等机构在涂层材料、制备工艺等方面取得了一系列突破性进展。表面硬质涂层可以显著提升切削刀具的耐磨性和使用寿命,已成为高性能切削刀具研发的关键。涂层技术的进步直接影响着切削加工的效率和质量。随着航天航空、消费电子、医疗器械等高附加值产业对精密制造需求的增长,涂层刀具的应用场景持续扩大。

在ITES深圳工业展上,关注国产刀具的观众明显增加,这反映了国内企业在部分高端刀具品类上已经逐步实现进口替代。过去,高端涂层技术和设备长期被欧洲和日本企业主导。但近年来,国内企业通过技术引进与自主研发相结合,正在缩小与国外先进水平的差距。成都工具研究所开发的热阴极离子镀技术和设备、西安理工大学与英国合作的闭合场非平衡磁控溅射离子镀技术,都在实际应用中取得了良好效果。株洲钻石切削刀具公司通过引进和消化国外先进技术,在硬质合金新材料牌号、涂层技术及设备方面取得了明显成效。国内企业正在从简单的涂层加工服务向涂层技术研发、涂层设备制造等产业链上游延伸,形成了更为完整的产业生态。

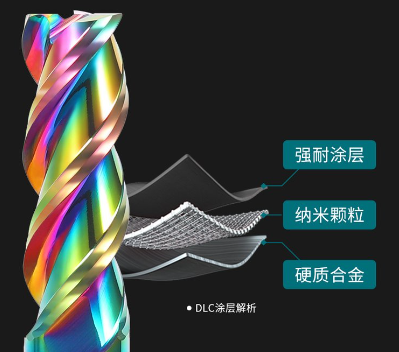

数控刀具涂层技术的升级主要体现在涂层材料多元化、涂层结构创新和制备工艺优化三个维度。涂层材料从传统的TiN、TiC、TiCN、Al2O3,发展到高温性能更好的TiAlN、TiBN、TiAlBN、CrN、CrC等新型涂层。同时还出现了可改善自润滑性能的软涂层MoS2以及金刚石涂层、类金刚石涂层DLC和CBN涂层等特殊涂层。刀具的涂层结构日趋复杂。纳米涂层结构备受重视,它在相同涂层情况下可显著提高涂层性能。复合涂层技术的应用越来越广泛,株钻公司的PANGU系列产品采用低压CVD涂层技术,在高Al含量的基础上引入O元素,实现了高耐磨和高耐热的协同提升。

物理气相沉积(PVD)和化学气相沉积(CVD)是目前刀具涂层的主要制备技术,两者各有优势。物理气相沉积工作温度较低,对刀具基体强度影响小,能够保持刀具的几何精度和刃口切削性能,因此在复杂形状刀具的涂层处理中应用较多。化学气相沉积则更适合需要较厚涂层的应用场景。随着技术进步,两种工艺都在向更精密、更可控的方向发展。PACVD(等离子体辅助化学气相沉积)等新兴技术也在逐步成熟,为刀具涂层提供了更多选择。国内多家企业已经引进了国际先进的涂层设备,如上海工具厂、贵阳工具厂等企业引进的新型涂层设备,推动了国产刀具涂层质量的提升。

智能化与数字化正成为刀具涂层技术发展的重要方向。越来越多的企业开始将传感器、AI与大数据技术应用于刀具涂层领域。卓勒公司开发的TMS刀具管理软件,基于数字孪生技术,通过整合刀具信息管理、CAM模拟仿真接口、生产流程优化等功能,让企业的刀具资源管理变得更加有序。这种智能化系统能够优化刀具库存管理和生命周期预测,实现故障预警和自适应调整,提高加工效率和稳定性。智能涂层技术也在兴起,一些涂层企业开始探索具有自感知、自适应功能的智能涂层,使刀具能够根据加工条件自动调整性能。涂层工艺的数字化控制水平不断提高,通过精确控制涂层过程中的温度、压力、气体流量等参数,实现涂层质量的稳定和一致。

随着制造业对加工效率和精度的要求不断提高,刀具涂层技术也在向多功能和定制化方向发展。车铣复合刀具等多功能刀具可用于复杂零部件加工中的多道工序,在多轴加工中提高效率同时降低成本。针对特定行业和材料开发的专用涂层刀具需求增长迅速。例如,针对航空航天领域高温合金材料的加工、医疗器械领域特殊材料的加工等,都需要专门的涂层解决方案。刀具企业开始提供“刀具+工艺”的整体服务,针对客户的特定需求开发定制化的涂层方案。一些领先企业已经建立起完整的刀具涂层定制服务体系,能够根据客户的具体加工条件、工件材料和加工要求,设计并制备最合适的涂层方案。株洲钻石的PANGU系列刀具在ITES展会上的表现引人注目,其创新的低压CVD涂层技术,通过在高Al含量的基础上引入O元素,实现了高耐磨和高耐热的协同提升。随着制造业向高端化、智能化方向发展,数控刀具涂层技术正朝着复合化、智能化、绿色化的方向演进。涂层性能的提升直接关系到加工效率和制造成本,而数字化和智能化技术的融合,则为涂层技术的进一步发展开辟了新的空间。