一辆最新款电动汽车的侧围模具在车间里完成最后一次精度检测,工程师面前的屏幕上闪烁着±2μm的合格标志,而整个过程只用了不到3小时。模具检测工程师正紧盯屏幕上的三维热图报告,系统自动标记出模具表面每一处细微的回弹、磨损及加工残留区域。这不是科幻场景,而是当今汽车模具制造车间里正在发生的技术革命。最新一代三维测量系统通过多传感器融合与AI算法,将汽车冲压模具的检测周期从传统48小时压缩至3小时,整体精度提升至±2μm,为整车开发节省约15%的时间成本。

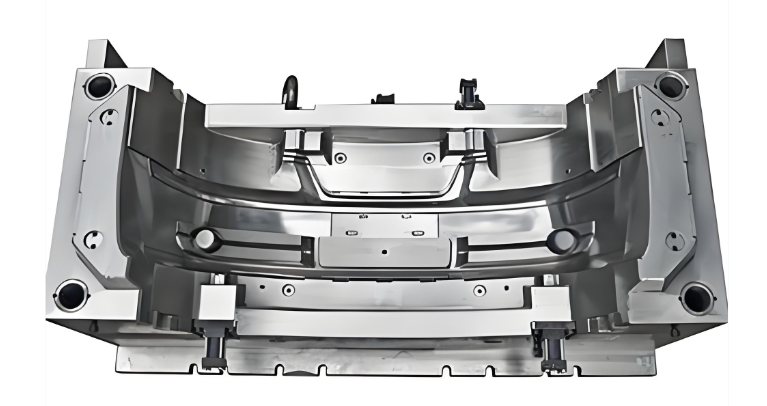

模具制造领域正经历着一场静默而深刻的技术变革。最新一代三维测量系统正在重新定义汽车模具的精度标准。该系统核心由高速蓝光结构光、激光跟踪与接触式探针组成,可在同一坐标系内完成自由曲面、锐边及深孔的全尺寸采集。蓝光扫描单次幅面达600×450mm,点云密度最高1200万点/秒,配合自动转台实现360°无死角测量。激光跟踪仪则实时补偿温度漂移,确保车间环境下±5μm的重复精度。这项技术已在多家主机厂的侧围、四门两盖模具验证线投入使用,成为缩短新车上市周期的关键工具。

随着3D打印技术在汽车行业的深度渗透,汽车产业的柔性化、定制化变革已然到来。3D打印技术大幅缩短了产品的开发周期,传统油泥模型测试需6个月至1年,而3D打印技术可快速验证尺寸、色彩及内部纹理结构数据,项目交付周期从6个月压缩至50天。在汽车制造领域,砂型3D打印技术正发挥着日益重要的作用。这项技术能够提升设计自由度与创新效率,快速制造发动机、底盘件等设计原型,加速验证优化,缩短研发周期。值得注意的是,3D打印技术还攻克了复杂精密零件制造难题,如泵体、闭式叶轮等传统工艺难以加工的部件,免去脱模限制,提升零件性能。

2025年10月,海泰科与中国移动共同签署了模具制造人工智能联合开发项目共建合作协议。这一合作标志着AI技术正深度融入模具制造的全生命周期。此次合作旨在推动AI在模具研发设计、中试验证、生产制造、营销服务和运营管理等全生命周期的创新应用,从而建立AI智能系统,实现缩短项目开发周期和降低产品成本的目标。在实际应用中,AI缺陷识别模块基于3000套模具历史数据训练,可在扫描完成后30秒内输出热图报告,自动标记回弹、磨损及加工残留区域。工程师通过交互式3D比对界面,直接调取CAD公差带并生成补偿加工路径,使模具调试次数由平均7次降至2次,单套模具节省材料损耗约80kg。

邦德激光Space系列三维五轴激光切割机一经亮相,便成为展会瞩目的“明星产品”。该设备聚焦汽车零部件、模具制造等领域,为汽车制造等高端应用场景提供强有力的技术支撑。这类设备以近乎“艺术加工”的工艺水准,将传统多工序、低效率的复杂钣金加工流程,优化为一次精准、高速、光滑的切割成型。在Voestalpine Plastic Solutions的案例中,Reis激光龙门不间断地对用于汽车工业的结构件进行切割和去毛刺,加工时间明显缩短,比常用传统铰接臂激光机器人的循环时间短。这些技术进步与自动化系统紧密结合,形成高效的生产闭环。产线集成方案采用AGV+导轨混合输送,模具从机台到测量工位仅需90秒,测量数据通过5G网络同步至MES系统,实现质量追溯与工艺参数闭环优化。某汽车灯具制造商应用随形冷却模具技术后,产品翘曲变形率降低,冷却周期缩短,良品率获得提升。这些效益正在行业内产生涟漪效应。随着碳化硅传感器与量子点光源的进一步应用,三维测量系统有望在2025年将汽车模具检测精度推进至亚微米级。模具车间的灯光下,精密测量仪器仍在不知疲倦地扫描着下一个模具。

而工程师们已经习惯在咖啡时间里讨论的不再是加班赶工,而是如何利用这些数据进一步优化明天的生产工艺流程。