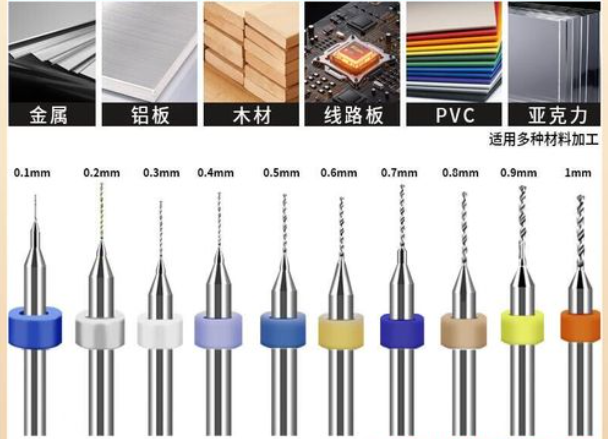

在一根直径不到头发丝四分之一的PCB钻针尖端,全球电子产业的信号正以光速传递,从智能手机的振动到卫星天线的旋转,都离不开这个微小工具的精密雕刻。PCB钻针,这种直径最小可达0.1毫米的超硬质合金刀具,看似微不足道,却在电子制造领域扮演着“工业牙齿”的关键角色。作为电子行业的“基础工具”,它的技术水平直接影响着整个电子信息产业的发展和进步。

PCB钻针的性能直接决定了电路板微孔的加工质量,进而影响电子设备的整体性能。在直径仅0.1毫米的钻针上,制造出高精度、高刚性的切削刃,要求钻针具备极高的硬度、耐磨性和抗断裂性。这些微小工具需在每分钟15万至30万转的高速旋转下保持稳定,在多层PCB板上钻出数百至数千个微孔,且孔壁必须光滑无毛刺,位置精度误差不超过0.01毫米。现代PCB钻针采用超细颗粒碳化钨材料制造,表面覆盖金刚石或类金刚石涂层,以增强其耐磨性和散热能力。这类钻针的寿命通常在钻孔3000-5000次后仍能保持锋利,而这一指标在十年前仅为1000次左右。

智能手机和平板电脑的轻薄化趋势,推动PCB向高密度互连方向发展。如今一块高端手机主板可能需要钻出超过5000个微孔,其中许多孔径小于0.15毫米,这要求钻针同时具备极高的刚性和抗弯曲能力。苹果供应链中的PCB制造商曾透露,为iPhone主板钻孔的钻针直径仅为0.1毫米,相当于人类头发直径的七分之一。这种微型钻针需要在厚度仅0.2毫米的多层板上钻出深度达板厚8倍的微孔,技术挑战极大。以全球最大钻针供应商鼎泰高科为例,该公司每年生产数十亿支微钻,其中相当一部分供给消费电子领域,直接切入苹果、三星等头部企业供应链,展现出中国制造在高端精密工具领域的技术实力。

随着汽车智能化、电动化进程加速,车用PCB需求快速增长。与传统消费电子不同,汽车电子对PCB的可靠性和耐久性要求极高,必须承受-40℃至150℃的温度变化和长期振动环境。一块高端汽车控制模块PCB可能包含多达20层,需要钻针穿透不同材质的绝缘层和铜箔,同时保持各层之间导通孔的质量一致。在自动驾驶传感器模块的制造中,钻针需要在高频材料上加工出位置精度极高的微孔,确保信号传输的稳定性。这类应用对钻针的几何精度和耐磨性提出了更高要求。

5G基站和通信设备需要大量高频高速PCB,这些电路板使用特殊的低损耗材料,如聚四氟乙烯复合材料,对钻针的性能提出了全新挑战。与传统的FR-4材料不同,高频材料更软、更易变形,钻孔时容易产生毛刺和材料分层。为此,钻针制造商开发了专门针对软质材料的几何角度和涂层技术,减少钻孔过程中的热积累和材料损伤。华为、中兴等通信设备制造商的供应链中,钻针供应商必须通过严格的技术认证,确保其产品能够满足5G设备对信号完整性的苛刻要求。一款合格的通信级钻针需要在不同批次间保持高度一致的性能表现。

工业控制设备和航空航天电子需要在高振动、高湿度或极端温度环境下工作,其PCB必须具有卓越的耐久性。这些应用场景中,钻针不仅要创造精确的微孔,还要确保孔壁质量满足高标准电镀要求。多层厚铜PCB在工业电源和电机驱动领域应用广泛,这类电路板的铜层厚度可达常规产品的数倍。钻针在加工这类板材时需要特殊的排屑设计和增强的刃口强度,以防止钻针过早磨损或断裂。特别是在航空航天领域,PCB的每个导通孔都可能是关键信号的通道,任何一个孔的瑕疵都可能导致系统故障。为此,钻针制造商与PCB厂商紧密合作,为特定应用开发定制化解决方案。

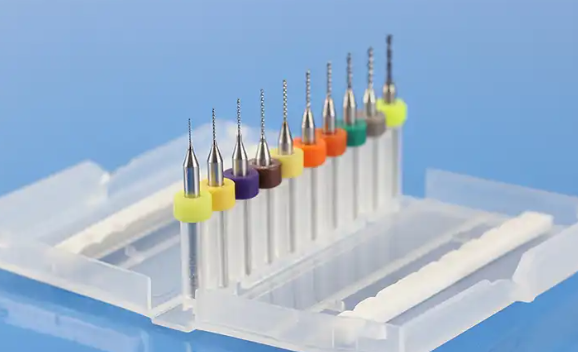

全球PCB产值已超过800亿美元,而中国占据全球市场份额的54%。在这个庞大的产业链中,钻针作为关键耗材,年市场规模约百亿元。东莞等地的中国钻针制造企业,正从“跟随者”逐步转变为“领跑者”。在鼎泰高科的展厅里,一盒盒按直径分列的钻针整齐排列,最细的0.01毫米钻针在灯光下几乎隐形。这家企业从全球最大钻针供应商,正将视野拓展至 “工具+材料+设备”的产业链布局,在智能化和自动化生产线上升级。