一家机床工厂的生产线上,新型AI工业软件正实时优化着切削参数,而旁边的库存系统显示,一批高端硬质合金刀具即将因原材料价格上涨而调价——这看似矛盾的场景,正勾勒出2026年中国数控刀具行业的真实图景。

中国数控刀具行业正站在一个结构性变革的十字路口。一方面,新能源汽车、航空航天、机器人等高端制造业对高精度、高效率加工的需求持续增长;另一方面,原材料价格上涨、技术迭代加速和市场竞争加剧正在重塑行业格局。随着制造业升级与进口替代的双重驱动,2026年数控刀具市场预计将迎来新一轮增长周期。

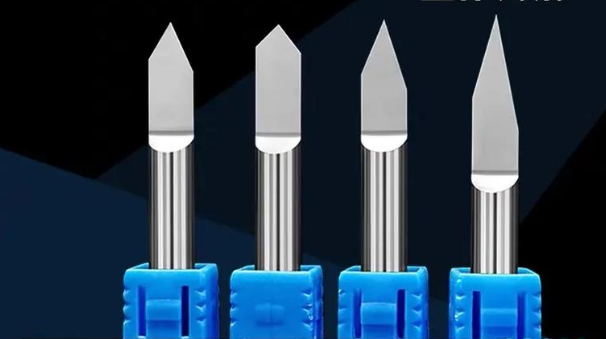

2026年国内数控刀具行业将呈现出 “三重驱动” 的发展特征。制造业升级、进口替代和技术创新共同推动行业向高端化、智能化方向演进。根据预测,2026年中国数控刀具市场规模有望保持稳步增长,特别是在航空航天、新能源汽车、精密模具等高端应用领域。行业增速预计将超过传统机械加工领域平均水平。硬质合金刀具作为市场主力,其占比预计将进一步提升,而陶瓷刀具和金属陶瓷刀具在特定高端领域的应用也将逐步扩大。

高端制造业的蓬勃发展是推动数控刀具需求增长的主要动力。汽车产业向新能源汽车转型过程中,轻量化材料如铝合金、镁合金的应用增加,对刀具的切削性能提出了全新要求。航空航天领域对航空发动机叶片、结构件等关键部件的加工精度和表面质量要求极高,这直接推动了对高性能数控刀具的需求。随着国产机床数控化率不断提高,企业对刀具与机床协同作用的认识日益加深。这一趋势使得国内刀具消费占机床消费的比例逐步提升,为数控刀具市场打开了新的增长空间。

技术突破正在从单一的材料性能提升转向系统性创新。刀具软件化成为行业竞争的新焦点,领先企业已开始从单纯的产品制造商向加工能力提供者转型。华锐精密等企业推出的“智加”工业软件系统,通过独立传感系统实时采集加工负载,构建高保真的加工物理模型,并依托AI算法调优切削参数,使机床加工具备更强的可预测性和安全性。这类软件兼容性设计使其无需改变CNC系统、无需停机、不干扰现有工艺流程即可接入原有生产体系,正成为智能制造升级的关键环节。

表:数控刀具主要技术发展方向及代表性突破

国内数控刀具市场呈现出 “洗牌加速” 的特点。2025年以来,钨精矿价格持续上涨对行业格局产生了显著影响。硬质合金刀具含钨量超过80%,原材料价格上涨对企业的成本控制能力提出了严峻考验。头部企业凭借技术优势、规模效应和库存管理能力,能够通过调价、产品结构优化等方式消化成本压力,甚至实现业绩增长。而中小企业则面临成本上升、减产停工的困境。这种分化正在加速行业整合,市场集中度有望逐步提高。进口替代进程也在稳步推进。国产品牌在通用加工领域已基本实现替代,在汽车、模具等中高端领域正加速渗透,部分产品性能已接近或达到国际先进水平。

面对2026年的行业变革,刀具企业需要采取差异化的发展策略。中小企业应聚焦细分市场深耕,选择自身具有技术或服务优势的特定应用领域,做精做专,避免与头部企业全面竞争。建立敏捷供应链体系,通过小批量、快速响应的生产方式满足客户的个性化需求,形成灵活的市场应对能力。对于头部企业,则应积极布局 “刀具+软件+服务”一体化解决方案,从单一的产品销售向提供整体加工解决方案转型。同时,应加大研发投入,特别是在刀具材料、涂层技术和智能化方面,力争在高端应用领域实现全面突破,逐步缩小与国际领先企业的差距。建议行业内企业主动融入高端制造生态链,与下游用户建立紧密的合作关系,共同开发针对特定加工场景的专用刀具,提升产品附加值和客户粘性。

一家国内领先的刀具企业工厂内,高度自动化的生产线正在制造新一代智能刀具。每条生产线只有少数技术人员监控着设备运行状态,大部分加工程序已实现自动优化与调整。工厂中央控制室的显示屏上,实时跳动着来自全国各地客户机床的切削数据。这些数据不仅用于优化现有刀具性能,也在为下一代产品的研发提供方向。行业整合的窗口期正在缩短。当2026年的第一缕阳光照射进数控刀具的展厅时,那些已经完成智能化升级的企业与仍在传统模式中挣扎的企业,命运的分水岭将变得更加清晰。